Pnömatik, basınçlı hava veya gaz kullanarak mekanik hareketleri gerçekleştiren sistemlerin çalışma prensibini ifade eder.

İçindekiler

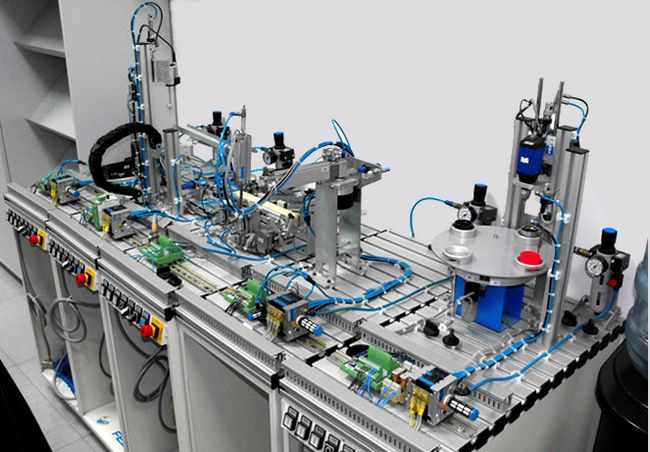

Bu sistemler, endüstriyel otomasyon, robotik, dolum ve ambalaj makineleri, CNC makineleri gibi birçok alanda kullanılır. Hava veya gaz basıncı ile çalışan silindirler, valfler ve diğer mekanik parçalar içerir ve bu basınç, mekanik harekete dönüştürülür.

Pnömatik sistemlerin avantajları arasında,

- Alev alma veya patlama riskinin düşük olması,

- Ekonomik olması,

- Montajının kolay ve esnek olması,

- Uzun ömürlü olması

- Hızlı çalışma kapasitesi sayılabilir.

Ayrıca, pnömatik sistemlerin enerji kaynağı olarak hava kullanılması, kullanımdan sonra havanın atmosfere geri salınmasını sağlar, bu da çevre dostu bir özelliktir.

Pnömatik sistemlerin tarihi, eski Yunan dönemine kadar uzanır ve ‘pneuma’ kelimesinden türemiştir ki bu kelime rüzgar ya da nefes anlamına gelir. Modern pnömatik sistemlerin gelişimi, 19. yüzyılın ortalarında başlamış ve özellikle basınçlı hava ile çalışan el aletleri, matkaplar ve lokomotifler gibi güç sistemleri ile hız kazanmıştır. Günümüzde ise pnömatik sistemler, endüstriyel sistemlerin vazgeçilmez bir parçası haline gelmiştir.

Çalışma prensibi, basınçlı hava veya gazın enerjisini mekanik harekete dönüştürmek üzerine kuruludur. Bu sistemlerde kullanılan gazlar genellikle atmosferden alınan hava olup, bazı durumlarda nitrojen veya karbondioksit gibi diğer gazlar da kullanılabilir. Pnömatik sistemler, hidrolik sistemlere kıyasla daha düşük basınçlarda çalıştığı için donanımları daha ekonomik olabilir ve yüksek çalışma hızlarına ulaşabilir.

Pnömatik sistemlerin kullanım alanları oldukça geniştir ve endüstriyel otomasyon, robotik, temizlik işlemleri, boyama işlemleri, montaj hatları, tekstil sanayi, vakum uygulamaları, enerji dönüşüm santralleri, gıda sektörü, iş makineleri ve motorlu araçlar, gemi ve denizcilik endüstrisi gibi birçok farklı sektörde karşımıza çıkar. Bu sistemler, verimlilik ve güvenlik açısından önemli avantajlar sunar ve modern endüstrinin temel taşlarından biri olarak kabul edilir.

Pnömatik sistemlerin geleceği de parlaktır. Enerji verimliliği, sürdürülebilirlik ve otomasyonun artan önemi ile pnömatik sistemlerin daha da gelişerek yeni uygulama alanları bulması beklenir. Bu sistemlerin, özellikle yenilikçi malzemeler ve akıllı kontrol teknolojileri ile entegrasyonu, performanslarını ve uygulama çeşitliliğini artırır. Pnömatik teknolojisinin evrimi, endüstriyel süreçlerin daha da otomatikleşmesine ve verimliliğin artmasına katkıda bulunur.

Pnömatik Sistemlerin Çalışma Prensibi

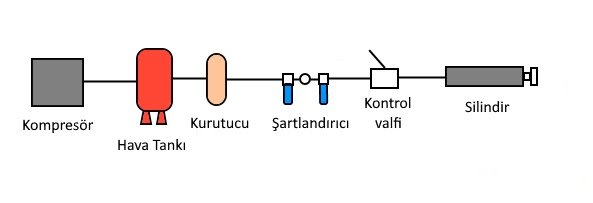

Pnömatik sistemlerin çalışma prensibi, basınçlı hava veya gazın enerjisini mekanik harekete dönüştürmek üzerine kurulmuştur. Bu sistemlerde, basınçlı hava veya gaz, bir kompresör yardımıyla üretilir ve depolanır.

Daha sonra, kontrol valfleri aracılığıyla, hava veya gaz, silindirler gibi aktüatörlere yönlendirilir. Aktüatörler, gelen basınçlı havayı mekanik harekete çevirir, böylece makine parçalarını hareket ettirebilir veya iş yapabilir.

İşte pnömatik sistemlerin temel çalışma adımları:

Hazırlık->Basınçlandırma->Yönlendirme->Dönüşüm->İşlem->Temizlik

- Hava Hazırlığı: Kompresörler tarafından sağlanan hava, nem ve kirleticilerden arındırılır. Bu işlem, hava filtreleri ve kurutucular kullanılarak yapılır.

- Basınçlandırma ve Depolama: Temizlenen hava, belirli bir basınca kadar kompresörler tarafından sıkıştırılır ve hava tanklarında depolanır.

- Kontrol ve Yönlendirme: Hava, kontrol valfleri ve yönlendiriciler aracılığıyla, ihtiyaç duyulan yere gönderilir. Bu valfler, hava akışını başlatmak, durdurmak, yönünü değiştirmek veya akış hızını ayarlamak için kullanılır.

- Enerji Dönüşümü: Hava, pnömatik silindirler veya motorlar gibi aktüatörlere ulaştığında, basınç enerjisi mekanik enerjiye dönüştürülür. Bu mekanik enerji, çeşitli işlemleri gerçekleştirmek için kullanılır.

- Egzoz: Aktüatörler tarafından kullanılan hava, işlem tamamlandıktan sonra atmosfere geri bırakılır.

Sistemler, basit ve güvenilir olmaları, hızlı tepki süreleri ve kolay kontrol edilebilmeleri nedeniyle tercih edilir. Ayrıca, elektrikli sistemlere kıyasla patlama veya yangın riski taşımazlar, bu da onları tehlikeli ortamlarda kullanım için ideal kılar.

Sistemlerin etkinliği ve verimliliği,

- Kullanılan hava kalitesi,

- Sistemdeki sızıntıların önlenmesi,

- Doğru boyutlandırma ve bakım gibi faktörlere bağlıdır.

Bu nedenle, sistemlerin tasarımı ve bakımı, sistem performansını optimize etmek için hayati önem taşır.

Pnömatik Sistemlerin Avantajları

Pnömatik sistemlerin avantajları, onların endüstriyel ve mühendislik uygulamalarında yaygın olarak kullanılmasının temel nedenidir. İşte pnömatik sistemlerin bazı önemli avantajları:

- Güvenlik: Pnömatik sistemler, patlama veya yangın riski olmadan çalışır, bu da onları tehlikeli ortamlarda güvenle kullanılabilir kılar.

- Basitlik ve Güvenilirlik: Sistemlerin tasarımı genellikle basittir, bu da onları güvenilir ve bakımı kolay hale getirir.

- Hız ve Hareket Kontrolü: Pnömatik sistemler, hızlı başlatma, durdurma ve hız kontrolü sağlar, bu da hassas işlemler için idealdir.

- Esneklik: Pnömatik sistemler, farklı uygulamalara ve çalışma koşullarına kolayca uyum sağlayabilir.

- Temiz Çalışma Koşulları: Pnömatik sistemler, çalışma ortamını kirletmez ve genellikle sessiz çalışır.

- Enerji Verimliliği: Doğru tasarlanmış ve optimize edilmiş sistemler, enerji verimliliği açısından mükemmel sonuçlar sunabilir.

- Düşük Maliyet: Sistemlerin kurulum ve işletme maliyetleri, diğer mekanik veya elektrikli sistemlere göre daha düşük olabilir.

- Çevre Dostu: Kullanılan hava, işlem sonrasında atmosfere zararsız bir şekilde geri bırakılır.

- Dayanıklılık: Pnömatik sistemler, zorlu çalışma koşullarına ve aşındırıcı ortamlara karşı dayanıklıdır.

- Kolay Uyarlama ve Yükseltme: Pnömatik sistemler, yeni teknolojilerle kolayca entegre edilebilir ve yükseltilebilir.

Bu avantajlar, sistemlerin otomasyon, montaj, üretim ve birçok diğer endüstriyel süreçte tercih edilmesinin nedenlerini oluşturur. Pnematic teknoloji, mühendislik ve tasarım alanında sürekli gelişmekte olan bir alan olup, gelecekteki yeniliklerle birlikte daha da etkili ve verimli hale gelmesi beklenir. Bu sistemlerin sunduğu esneklik ve güvenilirlik, onları modern endüstrinin vazgeçilmez bir parçası yapar.

Pnömatik Ne Demek Dezavantajları

- Sistem hızlı olsa da, hız kontrolü bazen zor olabilir.

- Bazı durumlarda ekstradan filtreleme ve kurulama ihtiyacı oluşur.

- Hava basıncının sabit tutulması için kompresörlerin sürekli çalışması gerekebilir. Bu ve diğer unsurlara bağlı olarak belli oranda gürültü kirliliği oluşur.

- Havanın sıkıştırılabilir olması, hassasiyet noktasında zorluklar çıkarır.

- Sistem içinde hava sızıntısı olabilir. Bu durum, verimliliği olumsuz etkileyecektir.

Pnömatik Sistem Nedir Kullanım Alanları

Geniş bir kullanım alanına sahip olup, birçok farklı sektörde etkin bir şekilde kullanılmaktadır. İşte pnömatik sistemlerin yaygın olarak kullanıldığı bazı sektörler:

- Otomotiv Endüstrisi: Otomotiv üretim hatlarında, parça montajı, boyama ve kalite kontrol işlemlerinde kullanılır.

- Üretim ve Montaj: Robotlar ve otomatik makineler, üretim hatlarında hızlı ve tekrarlanabilir hareketler için tercih edilir.

- Paketleme ve Dolum: Gıda, ilaç ve diğer hafif endüstriyel ürünlerin paketlenmesi ve dolum işlemlerinde sistemlerden yararlanılır.

- Medikal ve Sağlık: Hastanelerde ve diş hekimliğinde kullanılan birçok cihaz, pnömatik teknoloji ile çalışır.

- Gıda Endüstrisi: Sistemler, gıda işleme ve ambalajlama süreçlerinde hijyenik ve güvenilir çözümler sunar.

- Tekstil: Tekstil makinelerindeki hızlı ve hassas hareketler için kullanılır.

- İnşaat: Pnömatik çekiçler ve delici makineler, inşaat alanlarında sıkça kullanılan araçlardır.

- Tarım: Tarım makinelerinde, tohum ekme ve hasat gibi işlemlerde kullanılır.

- Madencilik: Pnömatik matkaplar ve kırıcılar, maden çıkarma işlemlerinde temel araçlardır.

- Ulaşım: Demiryolu fren sistemleri gibi ulaşım altyapısında teknolojiden faydalanılır.

Bu sektörlerde, hız, verimlilik, güvenlik ve adaptasyon kabiliyeti gibi özellikleri nedeniyle tercih edilmektedir.

- Tarım ve hayvancılık sanayi,

- Kağıt ve deri sanayi,

- Tekstil,

- Makine ve takım tezgahları konstrüksiyonu,

- Nükleer güç santrali,

- Madencilik ve inşaat,

- Cam sanayi,

- Metal işleme,

- Dökümcülük,

- Montaj endüstrisi,

- Ağaç işleri sanayi,

- Gıda ve kimya endüstri,

- Petrol Kimya endüstri,

- Taşçılık ve seramik sanayi.

Teknoloji, sürekli gelişen ve yenilenen bir alan olup, gelecekte daha da geniş bir kullanım alanına sahip olması beklenir. Özellikle enerji verimliliği ve otomasyonun öneminin artmasıyla birlikte, sistemlerin daha da gelişerek yeni uygulama alanları bulması ve endüstriyel süreçlerdeki rolünü artırması öngörülür.

Bu sistemler, modern endüstrinin vazgeçilmez bir parçası olarak kabul edilir ve mühendislik çözümlerindeki yerini sağlamlaştırmaya devam etmektedir.

Pnömatik Sistem Elemanları

Endüstriyel otomasyon ve kontrol uygulamalarında yaygın olarak kullanılan, basınçlı hava veya gazları mekanik enerjiye dönüştüren sistemlerdir. Bu sistemlerin etkin çalışması için bir dizi temel eleman gereklidir. İşte temel elemanlar ve işlevleri:

- Kompresörler: Kompresörler, atmosfer havasını sıkıştırarak basınçlı hava üreten makinelerdir. Pistonlu, vidalı, rotorlu ve turbo kompresörler gibi çeşitli tipleri bulunur.

- Hava Kazanları: Pnömatik enerjinin depolanması için kullanılan basınçlı kaplardır. Kompresörün sürekli çalışmasını önleyerek, yüksek hava ihtiyacını karşılar.

- Şartlandırıcılar: Basınçlı havayı çalışma şartlarına uygun hale getiren devre elemanlarıdır. Filtre, basınç ayarlayıcı ve yağlayıcı olmak üzere üç ana elemandan oluşur.

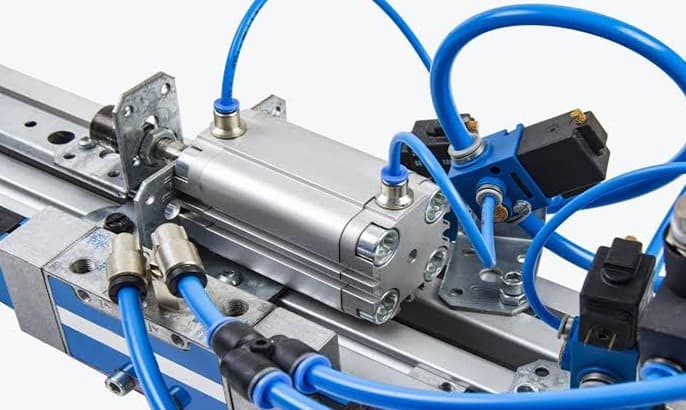

- Pnömatik Valfler: Havanın akışını kontrol eden, durduran veya başlatan, akışın yönünü değiştiren ve debi ile basınç değerlerini ayarlayan devre elemanlarıdır. Yön kontrol valfleri, akış kontrol valfleri ve basınç kontrol valfleri olmak üzere üç gruba ayrılır. Pnömatik solenoid valf fiyatları için tıklayın.

- Pnömatik Silindirler: Basınçlı havanın mekanik harekete dönüştürüldüğü aktüatörlerdir. Silindir içindeki piston, basınçlı hava ile hareket ettirilerek, çeşitli mekanik işlemleri gerçekleştirir.

- Pnömatik Motorlar: Döner hareket sağlayan pnömatik aktüatörlerdir. Basınçlı hava ile çalışan bu motorlar, farklı uygulamalarda kullanılır.

Bu elemanlar, sistemlerin temel yapı taşlarıdır ve sistemlerin verimli ve güvenilir bir şekilde çalışmasını sağlar. Sistemlerin tasarımı ve bakımı, bu elemanların doğru seçimi ve uygun kullanımına bağlıdır.

Modern endüstriyel süreçlerde, pnömatik sistemlerin rolü büyüktür ve bu sistemlerin elemanları, sürekli gelişen teknoloji ile birlikte daha da iyileştirilir. Sistemlerin geleceği, enerji verimliliği ve otomasyonun artan önemi ile parlak görünmektedir ve bu sistemlerin daha da gelişerek yeni uygulama alanları bulması beklenmektedir.

Pnömatik Sistem Ürün Seçiminde Dikkat Edilmesi Gerekenler

Pnömatik sistemlerin etkin ve verimli bir şekilde çalışabilmesi için doğru ürün seçimi kritik öneme sahiptir. Ürün seçimi yaparken dikkat edilmesi gereken bazı temel faktörler vardır. İşte ürün seçiminde göz önünde bulundurulması gerekenler:

- Uygulamanın Gereksinimleri: Ürünün kullanılacağı uygulamanın özellikleri ve gereksinimleri dikkate alınmalıdır. Örneğin, yüksek hız gerektiren bir uygulama için hızlı tepki veren bir aktüatör tercih edilmelidir.

- Çalışma Ortamı: Ürünün kullanılacağı ortamın koşulları, seçimde önemli bir rol oynar. Aşındırıcı, tozlu veya nemli ortamlar için daha dayanıklı malzemelerden yapılmış ürünler tercih edilmelidir.

- Basınç ve Hava Akışı: Sistemde kullanılacak hava basıncı ve akış hızı, ürün seçiminde belirleyici faktörlerdendir.

- Enerji Verimliliği: Enerji maliyetlerini düşürmek için enerji verimliliği yüksek ürünler tercih edilmelidir. Bu, özellikle uzun vadede işletme maliyetlerini azaltır.

- Boyut ve Ağırlık: Uygulamanın fiziksel sınırlamalarına uygun boyut ve ağırlıkta ürünler seçilmelidir. Ayrıca, montaj ve bakım kolaylığı da göz önünde bulundurulmalı.

- Malzeme Kalitesi: Ürünlerin uzun ömürlü olması ve sık bakım gerektirmemesi için yüksek kaliteli malzemelerden yapılmış ürünler tercih edilmelidir.

- Maliyet: Bütçe kısıtlamaları da ürün seçiminde önemli bir faktördür. Ancak, düşük maliyetli ürünlerin uzun vadede daha yüksek bakım ve değiştirme maliyetlerine yol açabileceği unutulmamalıdır.

- Marka ve Tedarikçi Güvenilirliği: Güvenilir markalar ve tedarikçilerden alınan ürünler, genellikle daha iyi müşteri desteği ve garanti koşulları sunar.

- Sertifikalar ve Standartlar: Ürünlerin ulusal ve uluslararası standartlara uygunluğu ve gerekli sertifikalara sahip olması, güvenlik ve performans açısından önemlidir.

- Servis ve Destek: Satın alınan ürünler için kolayca ulaşılabilir teknik destek ve servis hizmetleri, ürün seçiminde dikkate alınmalıdır.

Pnömatik ürün seçimi, yukarıda belirtilen faktörlerin yanı sıra,

- Kullanılacak valf türü,

- Aktüatör tork değeri,

- Hat basıncı,

- Akışkan sıcaklığı,

- Bağlantı ölçüleri

- Kontrol şekli gibi özel gereksinimleri de içermelidir.

Bu faktörlerin her biri, sistemlerin performansını ve güvenilirliğini doğrudan etkileyebilir.

Bu nedenle ürün seçimi yaparken, tüm bu faktörlerin dikkatlice değerlendirilmesi ve uygulamanın özel ihtiyaçlarına göre en uygun ürünlerin seçilmesi önemlidir. Uygun bir ürün seçimi, sistem verimliliğini artırırken, işletme maliyetlerini ve bakım ihtiyacını azaltacaktır.

Sistem Kurulumunda Dikkat Edilmesi Gerekenler

Endüstriyel otomasyonun vazgeçilmez unsurlarından biridir ve doğru kurulum, sistemin verimliliği ve güvenliği için hayati önem taşır. Sistem kurulumunda dikkat edilmesi gereken bazı temel noktalar şunlardır:

- Sistem Tasarımı: Sistem kurulumuna başlamadan önce, sistemin ihtiyaçlarına uygun bir tasarım yapılmalıdır. Bu tasarım, kullanılacak kompresörün kapasitesinden, hava tankının boyutuna, boru çaplarından, valf ve aktüatör seçimine kadar geniş bir yelpazeyi kapsar.

- Kompresör Seçimi: Sistemin ihtiyacı olan hava basıncını ve debisini karşılayabilecek bir kompresör seçilmelidir. Kompresörün kapasitesi, sistemin en yüksek hava tüketim değerinden daha büyük olmalıdır.

- Hava Hazırlama Üniteleri: Hava kalitesi sistemlerin ömrünü doğrudan etkiler. Bu nedenle, nem ve yağ partikülleri gibi istenmeyen maddeleri ayırmak için filtreler, regülatörler ve yağlayıcılar gibi hava hazırlama üniteleri kullanılmalıdır.

- Boru ve Hortum Seçimi: Hava akışını sağlayacak boru ve hortumların, sistem basıncına ve kimyasal direncine uygun malzemeden seçilmesi gerekir. Ayrıca, hava kaçağı olmaması için bağlantı noktalarının doğru bir şekilde yapılması önemlidir.

- Valf ve Aktüatörler: Sistemin kontrol elemanları olan valf ve aktüatörlerin, uygulamanın gerektirdiği özelliklere sahip olması ve doğru şekilde monte edilmesi gerekir.

- Güvenlik Önlemleri: Sistemlerde güvenlik, en önemli konulardan biridir. Sistemde olası bir arıza veya aşırı basınç durumunda emniyet valfleri gibi güvenlik elemanları bulunmalıdır.

- Sistem Testi: Kurulum tamamlandıktan sonra, sistem bütünüyle test edilmelidir. Bu testler sırasında, hava kaçakları, basınç düşüşleri ve kontrol elemanlarının doğru çalışıp çalışmadığı kontrol edilmelidir.

Sistem kurulumu, detaylı bir bilgi ve tecrübe gerektiren bir işlemdir. Bu nedenle, kurulum aşamasında profesyonel destek almak, sistemin uzun ömürlü ve verimli çalışmasını sağlamak açısından önemlidir. Eğitim videoları ve kaynaklar, bu konuda faydalı bilgiler sunabilir.

Sistemlerin doğru kurulumu, endüstriyel uygulamalarda verimliliği ve güvenliği artırırken, işletme maliyetlerini düşürmeye de katkıda bulunur. Bu nedenle sistem kurulumunda dikkat edilmesi gerekenler konusunda bilinçli olmak, her endüstri profesyonelinin öncelikleri arasında yer almalıdır.

Sizlere yardımcı olabileceğimiz hırdavat tesisat kategorisi bilgi içerikleri için tıklayınız. Pnömatik ürün fiyatları için tıklayınız.